Mérettartó, könnyű alkatrészek energiahatékony autók számára

Különböző anyagokból készült, hibrid szerkezeteket használnak a járműiparban a könnyűszerkezetes tervezési koncepcióban. Az eltérő hőtágulási együtthatók azonban, kockázatot jelenthetnek.

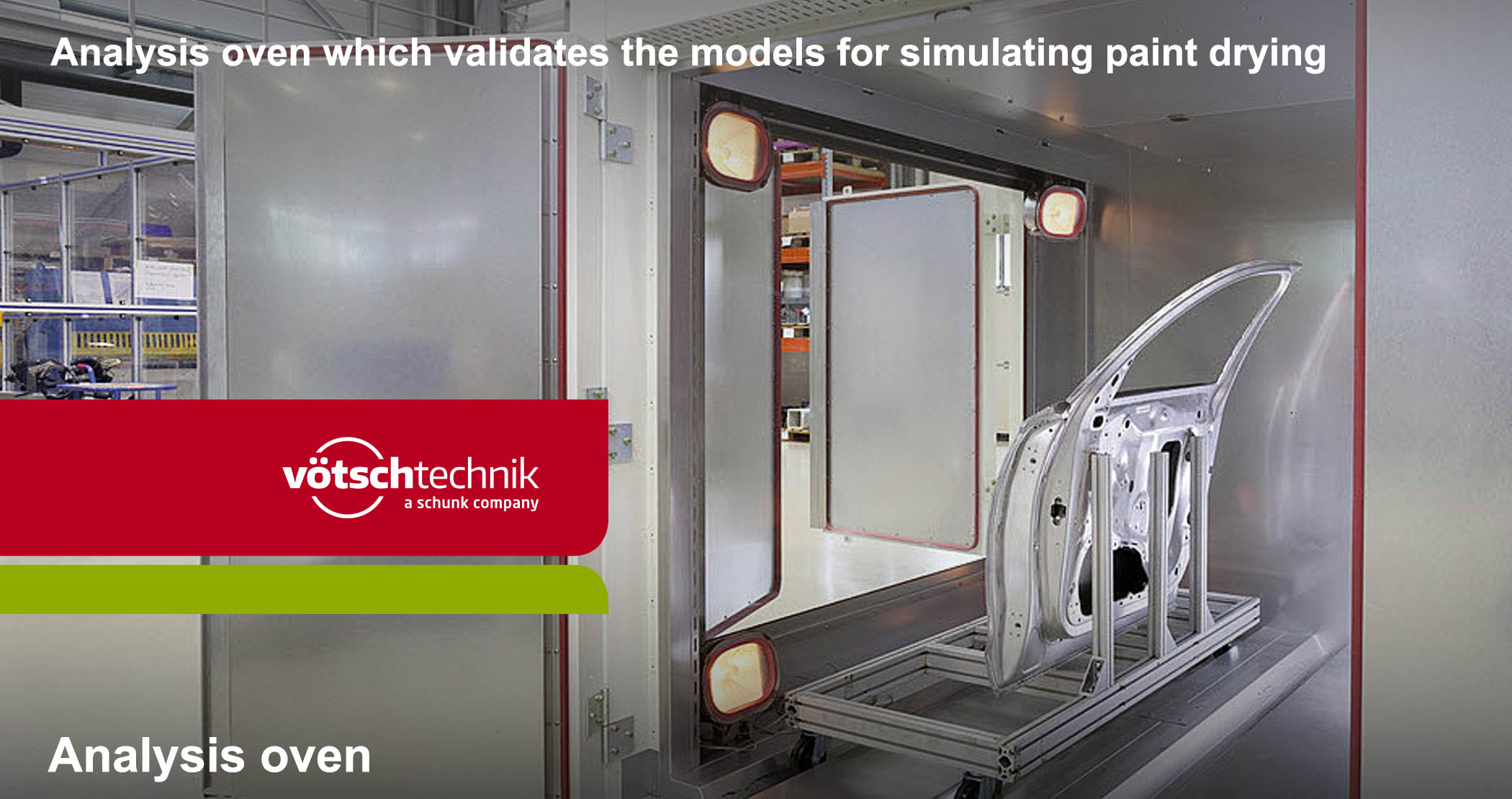

Ennek a kockázatnak a minimalizálására, kifejlesztettek egy elemző kemencét, amely a festékszárítás szimulálására validálja a modelleket.

Egy új jármű megtervezésében a karosszéria játssza az egyik legfontosabb szerepet. Az olyan könnyűszerkezetes koncepciók, mint például a vegyes szerkezetek használata csökkenti a jármű össztömegét. A kihívás ezen a területen az, hogy mindenütt fenntartsák a tűrések ellenőrizését, így például az egyedi darabok, a rögzítés, a ponthegesztés, a hajlítások valamint a katódos bevonatú részek szárításának (CDC-szárítás) pontosságát. A funkcionális méretekben tapasztalható eltérések láthatóak és csökkentik a minőséget. Az alumíniumot tartalmazó vegyes szerkezeteknél a hőtágulási együtthatók különbözősége miatt a termikus folyamatok során az előírt tűrésektől eltérő értékek jelenhetnek meg. Ez pedig befolyásolja a tömítések minőségét, a zárási erőt és a szélzajt. Annak érdekében, hogy a minőséget és a költségeket a tervezet tartományon belül tarthassák, a méretbeli stabilitás számszerű előrejelzése a korai termékbiztosításban, vagyis a valódi alkatrészek és berendezések rendelkezésre állása előtt már szükségessé válik.

A Fraunhofer Intézetben (IWU), új anyagok válnak érthetővé

A Fraunhofer Institute for Machine Tools and Forming Technology (Fraunhofer IWU) Drezdában az összeszerelési geometria előrejelzésén dolgozik, ami a vonatkozó folyamatparaméterek egyik függvénye. Jelenleg, a hangsúly a paraméter-azonosítási módszerek kifejlesztésén van, annak érdekében a helyettesítsék az összetevők hőtágulásából eredő méretbeli változások modelljét és ábrázolását. Különös figyelmet kell fordítani a festékben található ragasztók állapotának megtartására a szárítási hőkezelés alatt. A festékszáradás folyamatának szimulálására és a modellek kísérleti validálására a Vötsch Industrietechnik egy elemző kemencét fejlesztett ki, ami lehetővé teszi az összetevők hőmérsékletének pontos szabályozását és ezek optikai mérését a folyamat során.

A kemencére, mint a CDC-szárítási folyamat kísérleti platformjára, két követelményt szabtak ki. A hőmérséklet-eloszlás legyen egyenletes és a komponensek deformációját és mozgását optikai mérési technikával kell rögzíteni. Ebből a célból a kemencének egy nagy ablaka van, amin át lehetővé válik az alkatrészeken található referenciajelek pontos, optikai bemérése. Az ablak a maximális energiahatékonyság érdekében lefedhető. A CDC-szárítás 220°C-on történik.

A kemencében a hőmérséklet egyenletessége ± 2 K, ami a lehető legjobb technikai érték. Amint a kemence felmelegedik, a további fűtési fázis alatt a fűtőteljesítményt az egyharmadára csökkentik. Az optimális hőmérsékleti eloszlást erős légkeveréssel érik el, amit ezenkívül egy speciális ajtószerkezettel is támogatnak. A légkeringetést három befúvó végzi, míg a hőmérséklet felfelé és lefelé történő szabályzása a programvezérlés és egy elszívó ventilátor segítségével történik. A karosszériaépítésben a CDC folyamatos kemencék ismert hőmérsékleti profilja optimálisan reprodukálható.

A padlósínes berakodó kocsi segítségével a munkadarabok sorba rendezhetők, megjelölhetők a kívánt referenciapontokon és behelyezhetők a kemencébe. A pontos mérési értékek érdekében az ablakot alacsony hőtágulású és kis törésmutatójú boroszilikát üvegből készítették. Ahhoz, hogy minden körülmény közt jó megvilágítást biztosítsanak, négy, hőmérséklet-álló, egyenként kapcsolható és szabályozható halogén reflektorlámpát építettek be a kemence mérőterébe.

Egy kaszkádvezérlő rendszer biztosítja a munkadarabokon a hőmérséklet pontos szabályozását, amit legfeljebb hat darab, rátett érzékelővel mérnek. A SIMPAC vezérlőrendszer speciális funkciója lehetővé teszi a vezérlést a legmelegebb szenzoron keresztül.

Ethernet interfészen át a kemence felügyeleti számítógépes rendszerhez csatlakoztatható, ezzel a rögzített adatok, például a hőmérsékleti görbék közvetlenül elérhetővé válnak a SIMPATI-ban.

A hőmérsékletvezérléshez alkalmazott mérési módszer egy in-line 3D geometriai mérést (GOM PONTOS) tartalmaz. A teszt során az eltérő hőtágulási együttható miatt a komponenseken bekövetkező teljes deformációt és az illesztéseknél megjelenő lokális kitágulásokat elemzik.

A kályházási folyamatot helyettesítő modellt a kísérletben mért deformációknak a várható geometriai eltérésekkel való összehasonlításával ellenőrzik le.

Így, ezzel a komplex tesztrendszerrel a vegyes szerkezetekben használt különféle anyagok magas hőmérsékletű viselkedését elemezhetik. Az alkatrészek pontos mérése a vizsgálati eljárás során lehetővé teszi a lehetséges kitágulások kimutatását. Különböző anyagokat lehet tehát megvizsgálni és elemezni, még a darabok tömeggyártásának megkezdése előtt.